Startseite » Products » BVI-03-78

Halbautomatische Antriebswellen-Auswuchtmaschine mit automatischer Flanschspannung und mehreren Schweißstationen

Maximales Gewicht, kg

Maximaler Durchmesser, mm

Maximale Länge, mm

Das Modell BVI-03-78 ist ein Spezialgerät zum Auswuchten von 2-, 3- und 4-Achsen-Gelenkwellen. Die Maschine wurde für Industrien entwickelt, die sich auf die Produktion von Antriebswellen in Serienfertigung spezialisiert haben. Die hohe Leistung und Präzision (5 g*mm / kg) der Maschine beruht auf dem einzigartigen Design der Maschine und dem Hardware-Software-Komplex PAK-4.

Die Auswuchtmaschine umfasst vier Vorwuchtstützen, die sich auf dem monolithischen Rahmen befinden. Die äußersten Stützen sind mit Spindeln und pneumatischen, selbstspannenden Spannfuttern mit Führungsstiften zur schnellen Ausrichtung der Antriebswellenflansche beim Spannen ausgestattet. Die hintere Spindelhalterung kann entlang des gesamten Bettes verschoben werden, so dass die Maschine für verschiedene Längen von Gelenkwellen eingerichtet werden kann. Für ein einfaches Umrüsten verfügt das hintere Spindellager über eine bewegliche Pinole und einen Mechanismus zum Gewichtsausgleich für seine Bewegung. Auch die beiden Zwischenstützen können beim Einrichten der Maschine entlang des Bettes verschoben werden. Darüber hinaus verfügen sie über einen einzigartigen Mechanismus zur Höhenverstellung des Auflagetisches, der eine zeitsparende Installation der Außenlager ermöglicht.

Zusätzlich zu den Schwingungsdämpfern ist das Maschinenbett auch mit Schutzbügeln für Pneumatikzylinder ausgestattet. Die Schutzbügel haben zwei Funktionen: Sie bieten einen kollektiven Schutz und dienen als zusätzliche Stütze für die Zapfwelle während der Einrichtung der Maschine. Einer der Pneumatikzylinder der Halterung verfügt über ein Montageprisma und hebt die Gelenkwelle auf die gewünschte Höhe an, um den Flansch zu sichern. Der zweite Pneumatikzylinder ist eine Sperre und begrenzt mit seiner eigenen Stange den Bereich für die Kardanwelle während der Drehung.

Die Maschine ist mit einem Unwuchtausgleichsmodul ausgestattet, das eine oder drei (je nach Kundenwunsch) Punktschweißeinheiten zum Anbringen von Ausgleichsgewichten nach der Unwuchterkennung umfasst. Die Schweißeinheit kann entlang des Maschinenbetts verschoben werden, um sich an jede Antriebswelle anzupassen.

Die elektrische Ausrüstung der Maschine befindet sich in einem separaten Schaltschrank. Zur elektrischen Ausrüstung gehört ein Frequenzumrichter, der für die reibungslose Steuerung des elektrischen Antriebs der Maschine und den Schutz der Geräte sorgt. Der Schaltschrank enthält außerdem ein Bedienfeld und einen Hardware-Software-Komplex mit einem Industriecomputer. Der Computer verfügt über einen Touchscreen zur einfachen Bedienung des Software- und Hardwarekomplexes, und das Bedienfeld ist zusätzlich zu den Maschinensteuerungen mit Signallampen ausgestattet, die den Status aller Systeme des Geräts deutlich anzeigen.

Vorteile des PAK-4 Hardware- und Softwarekomplexes:

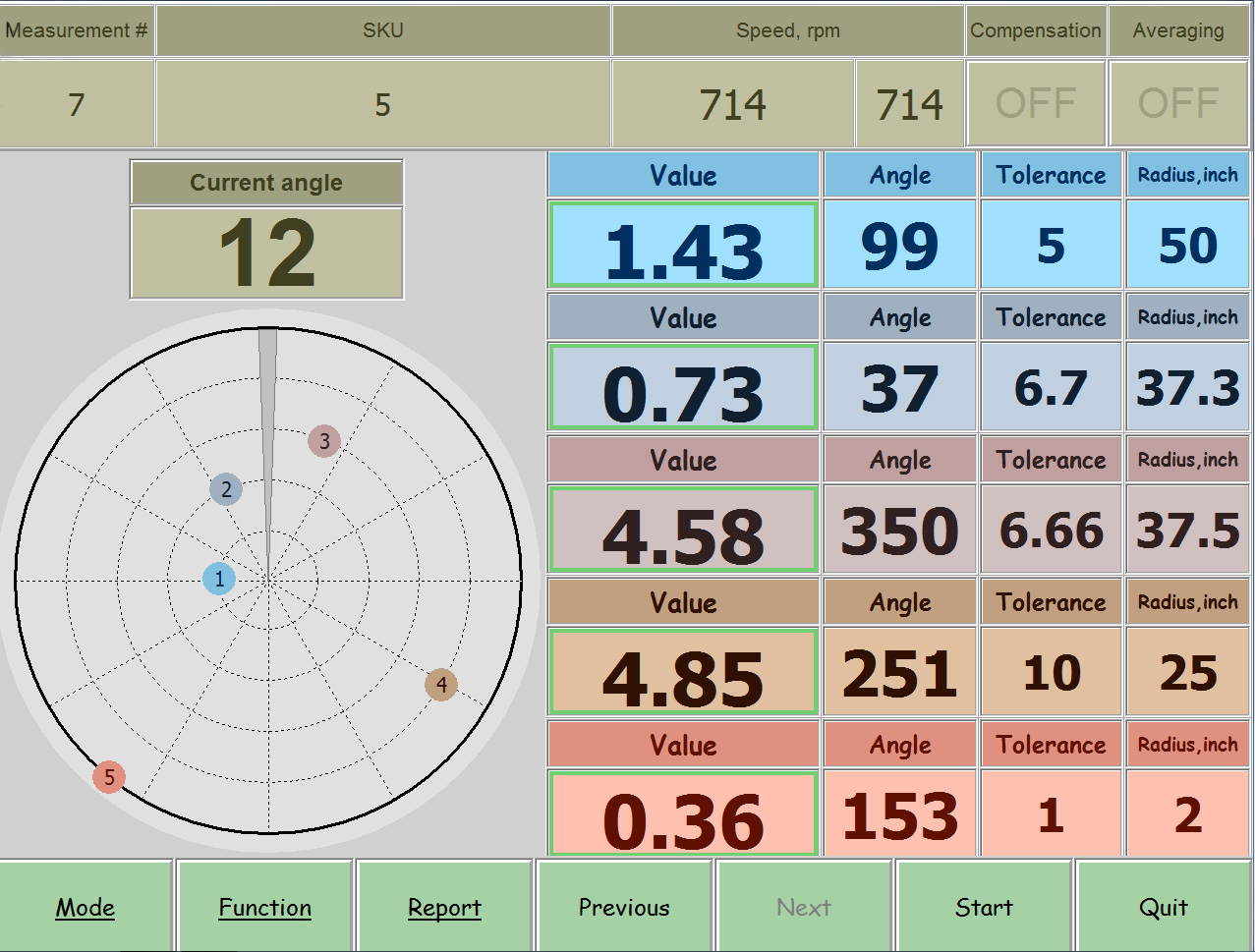

Das Unwuchtmessgerät PAK-4 wurde speziell für das Auswuchten von Gelenkwellen entwickelt.

Die synchrone Messung in mehreren Ebenen spart Zeit und vereinfacht die Arbeit des Bedieners.

Der Bildschirm zeigt Informationen über den Schweißort und die Ausgleichsgewichte für alle Ebenen auf einmal an.

Basierend auf einem lüfterlosen Industriecomputer mit Touchscreen und einer mehrkanaligen Messeinheit gewährleistet das System Zuverlässigkeit und eine lange Lebensdauer, auch bei intensiver Nutzung. Das PAK-4 verfügt über einen universellen Messpfad und eine moderne Komponentenbasis, die eine gleich hohe Genauigkeit bei der Arbeit mit allen Arten von Rotoren ermöglicht.

Die intuitive Benutzeroberfläche, die Fähigkeit zur Selbstkalibrierung und die Automatisierung wichtiger Vorgänge machen den Komplex zu einem praktischen Werkzeug sowohl für erfahrene Spezialisten als auch für Anfänger.

|

Parameter |

Wert |

|---|---|

|

Gewichtsbereich Auswuchtrotoren, kg |

5 – 150 |

|

Maximaler Rotordurchmesser, mm |

140 |

|

Maximaler Flanschdurchmesser, mm |

250 |

|

Maximale Länge der Kardanwelle, mm |

4200 |

|

Typ der Maschine |

Hard-bearing |

|

Anzahl der gleichzeitig gemessenen Ebenen |

2, 3, 4 |

|

Minimal erreichbare spezifische Restunwucht, gmm/kg |

5 |

|

Bereich der Rotordrehzahl, rpm |

400 – 4000 |

|

Antriebstyp |

Asynchronous variable-frequency electric drive |

|

Leistung Elektromotor, kW |

7.5 |

|

Parameter der Stromversorgung |

400V ± 10%, 3 Ph, 50Hz ± 1 |

|

Auswuchtsystem |

PAK-4 |

|

Abmessungen der Maschine (Länge x Breite x Höhe), mm |

6000 x 1500 x 1800 |

|

Gewicht der Maschine, kg |

1900 |

UM SICHERE ARBEITSBEDINGUNGEN ZU GEWÄHRLEISTEN, IST DIE MASCHINE AUSGESTATTET MIT:

Die Spindeldrehung wird während der Fixierung und beim Ziehen der Schweißzange blockiert.

Die Maschine ist ausgestattet mit: einer sektionalen Schutzvorrichtung für die Kardanwelle zum Schutz gegen ein mögliches Herausschleudern, wenn sich die Welle dreht, schlecht befestigten Korrekturgewichten, Schmierung der Lager usw.

Der Schutzschild ist mit einer Spindeldrehsperre ausgestattet, wenn der Schutz nicht geschlossen ist.

Leave a request and our manager will contact you to answer questions via your preferred messenger.