BVI-03-78

Equilibreuse d’arbre de transmission semi-automatique avec serrage automatique des brides et postes de soudage multiples

Poids maximal, en kg

Diamètre maximal, mm

Equilibrage précis et en grande quantité pour la production en série

Le modèle BVI-03-78 est un équipement spécial pour l’équilibrage des arbres à cardans à 2, 3 et 4 axes. La machine est conçue pour les industries spécialisées dans la production d’arbres de transmission en série. Les performances élevées et la précision de l’équipement (5 g*mm / kg) sont dues à la conception unique de la machine et au complexe matériel-logiciel PAK-4.

La machine d’équilibrage comprend quatre supports de pré-résonance situés sur le cadre monolithique. Les supports les plus extérieurs sont équipés d’ensembles de broches et de mandrins pneumatiques à serrage automatique avec des goupilles de guidage pour une orientation rapide des brides de l’arbre de transmission pendant le serrage. Le support de broche arrière peut se déplacer sur toute la longueur du banc, ce qui permet de régler la machine pour différentes longueurs d’arbres à cardans. Pour faciliter le changement, le support de broche arrière est doté d’un fourreau mobile et d’un mécanisme de compensation de poids pour son déplacement. Les deux supports intermédiaires peuvent également être déplacés le long du banc lorsque la machine est installée. En outre, ils sont dotés d’un mécanisme unique de réglage de la hauteur de la table de support qui permet de gagner du temps lors de l’installation des roulements extérieurs.

En plus des supports de vibration, le bâti de la machine est également équipé de supports de sécurité pour les vérins pneumatiques. Les supports de protection ont deux fonctions : Ils assurent une protection collective et servent de support supplémentaire à l’arbre à cardans lors de l’installation de la machine. L’un des vérins pneumatiques de l’étrier est doté d’un prisme de montage et soulève l’arbre à cardan à la hauteur souhaitée pour fixer la bride. Le second cylindre pneumatique est un verrou et limite la zone de rotation du cardan à l’aide de sa propre tige.

La machine est équipée d’un module de correction de déséquilibre, qui comprend une ou trois unités de soudage par points (selon les préférences du client) pour la fixation des poids de correction après la détection du déséquilibre. L’unité de soudage peut être déplacée le long du banc de la machine pour s’adapter à n’importe quel arbre de transmission.

L’équipement électrique de la machine se trouve dans une armoire électrique séparée. L’équipement électrique comprend un convertisseur de fréquence, qui assure un contrôle souple de l’entraînement électrique de la machine et la protection de l’équipement. L’armoire électrique comprend également un panneau de commande et un complexe matériel-logiciel avec un ordinateur industriel. L’ordinateur est doté d’un écran tactile qui facilite l’utilisation du logiciel et du matériel, et le panneau de commande, en plus des commandes de la machine, est équipé de voyants lumineux qui indiquent clairement l’état de tous les systèmes de l’équipement.

- La conception monolithique des supports et du lit de la machine élimine les pertes de vibrations et garantit des mesures de haute qualité ;

- Les caractéristiques de conception du mandrin de serrage, de l’étrier de sécurité et des supports intermédiaires vous permettent de changer la machine sans perdre ne serait-ce que 3 minutes ;

- Les supports de sécurité et l’enceinte de protection du type d’armoire garantissent un niveau élevé de sécurité de l’équipement ;

- La conception du mandrin pneumatique à serrage automatique assure un serrage rapide des brides dont les dimensions totales peuvent atteindre 125 mm (le mandrin peut être fabriqué sur commande pour n’importe quelle taille de bride) ;

- Grande facilité d’entretien de la machine grâce à l’utilisation de composants fiables et disponibles lors de sa construction.

Avantages du complexe matériel et logiciel PAK-4 :

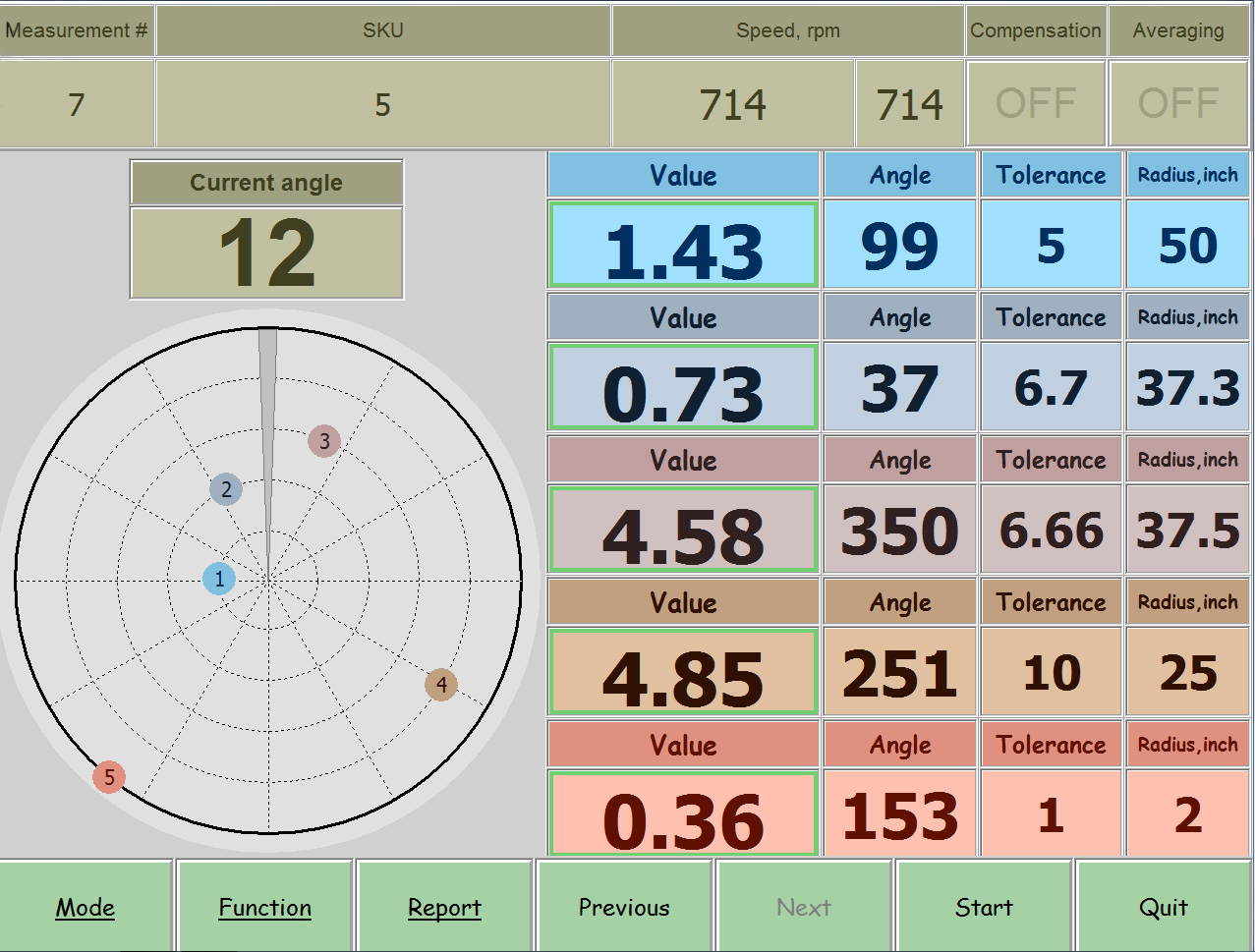

- L’affichage de la position et de l’amplitude du déséquilibre des quatre supports sur un seul écran au moyen d’un diagramme circulaire et d’un format numérique permet de déterminer rapidement la position du déséquilibre relatif dans tous les plans de correction.

- L’étalonnage de la machine par l’opérateur prend 1 minute et maintient la précision de la machine pendant toute la durée d’utilisation sans avoir à dépenser du temps et de l’argent pour la visite d’un technicien afin d’étalonner la machine ;

- Les résultats d’étalonnage enregistrés permettent un réglage rapide de la machine pour différents lots d’arbres de transmission et éliminent la nécessité d’un étalonnage permanent de la machine ;

- Le calcul automatique de la moyenne des déséquilibres permet de raccourcir les cycles de mesure et d’améliorer la précision de la balance en combinant plusieurs vecteurs de déséquilibre en un seul vecteur de déséquilibre ;

- L’autodiagnostic des systèmes de machines vous indique quels sont les composants de la machine qui fonctionnent mal et vous permet de résoudre les problèmes à l’avance, ce qui réduit les temps d’arrêt pour les réparations ;

- La fonction d’analyse harmonique des vibrations et la possibilité de créer et d’imprimer des rapports sur les résultats de l’équilibrage vous permettent d’organiser le contrôle de la qualité de sortie de la fabrication d’un arbre d’hélice et de contrôler la qualité de l’opération d’équilibrage.

Ingénierie de la production en grande série

- Spécialisation dans les cardans multi-supports – Conçue spécifiquement pour l’équilibrage en série d’arbres à cardan à deux, trois et quatre paliers d’une longueur maximale de 4 200 mm et d’un poids compris entre 5 et 150 kg. La machine s’adapte aux configurations complexes d’arbres d’entraînement à paliers multiples couramment utilisés dans les véhicules commerciaux, les équipements industriels et les applications de machinerie lourde.

- Mesure simultanée sur plusieurs plans – Mesure automatique du balourd sur 2, 3 ou 4 plans de correction simultanément avec des temps de cycle de 11 à 25 secondes, y compris l’accélération et la décélération. Cette capacité de traitement parallèle maximise le débit de production tout en garantissant un équilibrage complet de toutes les sections critiques de l’arbre.

- Production à grande vitesse – Plage de vitesse de fonctionnement de 400 à 4000 tr/min avec une précision d’équilibrage de 5 g-mm/kg, optimisée pour l’efficacité de la production tout en maintenant les normes de qualité. La plage de vitesse étendue s’adapte à diverses conceptions d’arbres et exigences de production pour une flexibilité de fabrication maximale.

Systèmes de serrage automatique avancés

- Automatisation des mandrins pneumo-mécaniques – Le serrage pneumatique automatique des brides de cardan avec des adaptateurs de came universels élimine le temps de réglage manuel et garantit une force de serrage constante. Le système automatique s’adapte à des tailles de brides allant jusqu’à 125 mm, avec des adaptateurs de centrage fabriqués selon les spécifications pour chaque configuration de bride.

- Positionnement du support mobile – Le support de broche droit et les supports intermédiaires sont équipés de mécanismes de déplacement du guide à billes pour un positionnement précis lors de l’installation et de l’enlèvement de l’arbre. Le système de support réglable s’adapte automatiquement aux arbres à cardan à 3 et 4 supports, quelle que soit leur configuration, dans les limites dimensionnelles de la machine.

- Positionnement rotatif automatique – Rotation automatique intégrée vers les positions de soudage pour chaque plan de correction, activée par la pression d’un bouton aux emplacements correspondants du support. Cette automatisation élimine le positionnement manuel de l’arbre et garantit un positionnement précis du poids de correction pour des résultats d’équilibrage optimaux.

Système de soudage correcteur intégré

- Postes de correction par soudage par contact – Plusieurs postes de soudage avec des pinces de soudage par contact correspondant au nombre de points de correction éliminent le déséquilibre en soudant des plaques de poids correctives directement pendant le cycle d’équilibrage. La capacité de correction intégrée élimine les opérations de soudage externes et maintient la précision du positionnement de l’arbre.

- Exécution de la correction en temps réel – Le système d’équilibrage PAK-4 contrôle le positionnement automatique et les opérations de soudage en temps réel, ce qui permet un équilibrage et une correction complets en un seul cycle machine. Cette intégration maximise l’efficacité de la production tout en garantissant la précision du positionnement et de la vérification des poids de correction.

- Verrouillages de sécurité pour le soudage – Le blocage automatique empêche la rotation de la broche pendant les opérations de soudage et lorsque la pince à souder est déployée, ce qui garantit la sécurité de l’opérateur et la protection de l’équipement. Le système de verrouillage empêche tout mouvement accidentel de l’arbre pendant les procédures de correction critiques.

Systèmes de sécurité complets

- Supports de protection pneumatiques – Équipés de supports de protection à commande pneumatique conçus pour empêcher l’éjection de l’arbre et des composants en cas de défaillance de la charnière ou de la connexion cannelée lors d’un fonctionnement à grande vitesse. Ce dispositif de sécurité protège les opérateurs et les équipements d’une séparation potentiellement dangereuse des composants de l’arbre.

- Protection sectionnelle – Un système complet de protection sectionnelle protège contre l’éjection de poids de correction mal fixés, de graisse de roulement et d’autres débris pendant la rotation de l’arbre. Le système de protection comprend un blocage automatique de la rotation lorsque les protections ne sont pas correctement fermées, ce qui garantit une protection complète de l’opérateur.

- Verrouillages de sécurité multiples – Un système de verrouillage complet empêche la rotation de la broche pendant le serrage du dispositif, les opérations de soudage et lorsque les protections sont ouvertes. L’approche de la sécurité à plusieurs niveaux garantit un fonctionnement sûr dans les environnements de production à haut volume avec plusieurs opérateurs.

Systèmes de contrôle optimisés pour la production

- Logiciel spécialisé PAK-4 – Système d’équilibrage spécialement conçu pour les applications d’arbres à cardan avec des modes de fonctionnement automatique et manuel pour la flexibilité de la production. Le mode automatique effectue les mesures de manière indépendante, ce qui permet aux opérateurs d’effectuer des opérations auxiliaires telles que la préparation de la charge, pour une productivité accrue.

- Capacités de documentation industrielle – Impression de protocoles intégrée via une imprimante laser connectée au port USB, avec enregistrement des données sur des clés USB ou capacités de transfert Ethernet. La documentation complète répond aux exigences de contrôle de la qualité et de traçabilité de la production dans les environnements industriels.

- Système d’entraînement à fréquence contrôlée – L’entraînement électrique asynchrone avec contrôle progressif de la vitesse permet une sélection optimale du mode d’équilibrage sans arrêt du moteur, tout en assurant un positionnement précis pour les opérations de soudage de correction. La commande à fréquence variable assure un fonctionnement en douceur sur toute la plage de vitesse.

Caractéristiques de l’intégration de la fabrication

- Empreinte de production compacte – Le poids de la machine n’excède pas 1900 kg (sans l’armoire de base) et permet une utilisation efficace de l’espace pour l’intégration dans les lignes de production. La conception compacte maximise la fonctionnalité tout en s’adaptant à l’espace de production standard.

- Stabilité des mesures pré-résonnantes – La conception de la machine pré-résonnante permet d’obtenir des mesures stables et précises malgré les charges variables et les opérations à grande vitesse typiques des environnements de production. Cette conception garantit une qualité de mesure constante, quelles que soient les fluctuations du volume de production.

- Système de poids d’étalonnage – La méthode d’étalonnage en trois passages utilisant des poids d’étalonnage permet à l’opérateur de vérifier et d’ajuster le système, ce qui maintient le temps de fonctionnement de la production sans nécessiter de service externe. L’approche standardisée de l’étalonnage garantit une précision de mesure constante entre les différentes équipes de production.

L’unité de mesure du balourd PAK-4 est spécialement conçue pour l’équilibrage des arbres à cardan.

La mesure synchronisée dans plusieurs plans permet de gagner du temps et de simplifier le travail de l’opérateur.

L’écran affiche des informations sur l’emplacement de la soudure et les poids de correction pour tous les plans à la fois.

Basé sur un ordinateur industriel sans ventilateur doté d’un écran tactile et d’une unité de mesure multicanaux, le système garantit la fiabilité et une longue durée de vie, même en cas d’utilisation intensive. Le PAK-4 utilise une voie de mesure universelle et une base de composants modernes, ce qui permet d’obtenir une précision tout aussi élevée avec tous les types de rotors.

Son interface intuitive, sa capacité d’auto-étalonnage et l’automatisation des opérations clés font de ce complexe un outil pratique pour les spécialistes expérimentés comme pour les débutants.

Caractéristiques utiles pour l’équilibrage de l’arbre de transmission

- L’équilibrage simultané sur plusieurs plans est disponible, avec l’option d’équilibrage sur 2, 3 ou 4 plans.

- Les informations relatives à l’emplacement de la soudure et aux poids de correction sont affichées simultanément à l’écran pour tous les avions.

- Le déséquilibre est affiché en temps réel. Par exemple, s’il y a un défaut ou une interférence au niveau du rotor, il sera immédiatement visible sous la forme d’une fluctuation dans le résultat de la mesure.

- L’analyse harmonique des signaux des capteurs de vibrations permet de diagnostiquer les problèmes mécaniques du cardan et d’analyser les composants individuels des vibrations et leurs sources.

- Le système de démarrage automatique des mesures augmente la productivité du travail en démarrant la mesure lorsque la vitesse de rotation définie est atteinte.

Caractéristiques du système PAK-4 :

- Equilibrage dynamique de haute précision pour des rotors de toute configuration.

- PC industriel sans ventilateur avec écran tactile et unité de mesure multicanaux.

- Mise en place à l’aide d’essais avec des poids d’étalonnage sur des rotors de production.

- Auto-calibrage par l’opérateur, éliminant les coûts annuels d’ajustement du service.

- Calcul des valeurs de déséquilibre admissibles, même sans documentation technique.

- Détermination de la masse du poids d’essai pour simplifier la mise en place d’un rotor spécifique.

- Affichage en temps réel de l’amplitude du déséquilibre et de la position angulaire, avec mise en évidence de la zone de correction.

- Démarrage automatique de la mesure lorsqu’une vitesse déterminée est atteinte et arrêt automatique à la fin du cycle.

- Affichage de l’amplitude du déséquilibre en grammes, gmm, gcm, gmm/kg.

- Moyenne vectorielle et exponentielle pour travailler avec des éléments en mouvement et dans des conditions bruyantes.

- Des fonctions supplémentaires qui simplifient considérablement le processus d’équilibrage et élargissent les capacités technologiques de la machine à équilibrer.

- Génération et impression de rapports d’équilibrage directement à partir du système.

- Ports USB et interfaces Ethernet pour la connexion d’une imprimante, le stockage de données et l’intégration dans un réseau local.

|

Paramètres |

Valeur |

|---|---|

|

Gamme de poids des rotors d’équilibrage, kg |

5 – 150 |

|

Diamètre maximal du rotor, mm |

140 |

|

Diamètre maximal de la bride, mm |

250 |

|

Longueur maximale du cardan, mm |

4200 |

|

Type de machine |

Hard-bearing |

|

Nombre de plans mesurés simultanément |

2, 3, 4 |

|

Déséquilibre spécifique résiduel minimal réalisable, gmm/kg |

5 |

|

Plage de vitesse de rotation du rotor, tr/min |

400 – 4000 |

|

Type d’entraînement |

Asynchronous variable-frequency electric drive |

|

Puissance du moteur électrique, kW |

7.5 |

|

Paramètres d’alimentation |

400V ± 10%, 3 Ph, 50Hz ± 1 |

|

Système d’équilibrage |

PAK-4 |

|

Dimensions globales de la machine (longueur x largeur x hauteur), mm |

6000 x 1500 x 1800 |

|

Poids de la machine, en kg |

1900 |

POUR GARANTIR DES CONDITIONS DE TRAVAIL SÛRES, LA MACHINE EST ÉQUIPÉE :

- Agrafes de protection à entraînement pneumatique – pour empêcher l’éjection de l’arbre et de ses éléments en cas de rupture des charnières ou des cannelures ;

L’engagement de la rotation de la broche se bloque lors de leur fixation et lorsque l’on tire sur la pince à souder.

La machine est équipée : d’une protection sectionnelle de l’arbre de transmission, pour protéger contre une éventuelle éjection, lorsque l’arbre tourne, de poids correcteurs mal fixés, d’une lubrification des roulements, etc.

Le bouclier de sécurité est équipé d’un blocage de l’engagement de la rotation de la broche lorsque la protection n’est pas fermée.