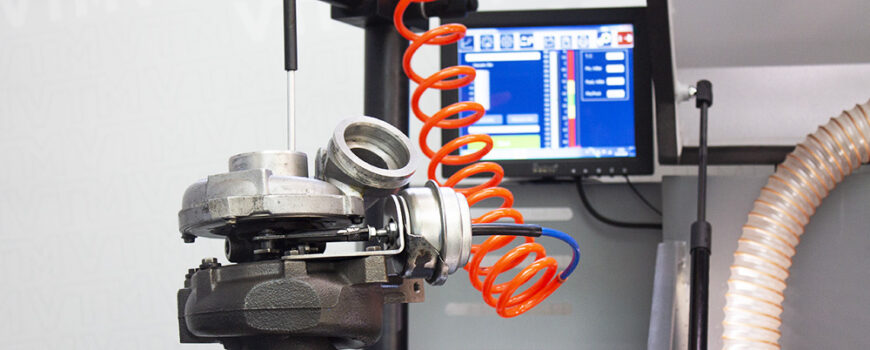

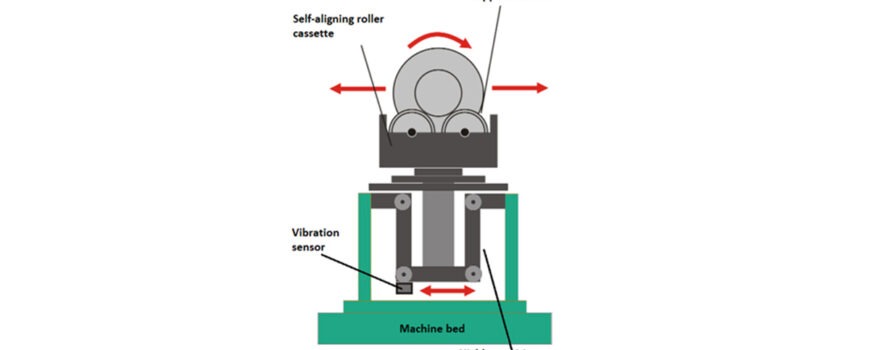

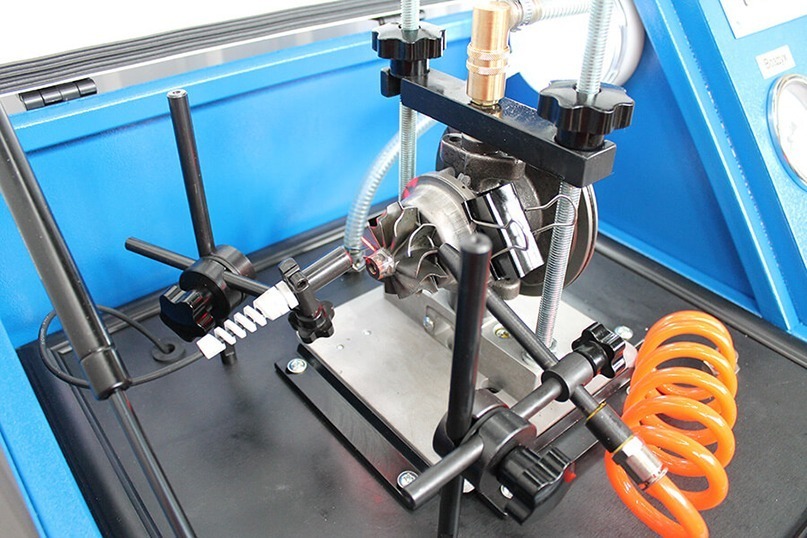

De standaard is een apparaat van het resonantietype met een zachte torsieophanging. Dit maakt het mogelijk om met hoge nauwkeurigheid (0,4 g*mm/kg) de positie en de waarde van de onbalans te bepalen. Bovendien is de rotatiesnelheid laag en heeft de bank een oliesysteem. Hierdoor kan de “cartridge” in een veilige omgeving worden gecontroleerd.

Het oliestation van de werkbank maakt het mogelijk om de werkomstandigheden van de turbolader na te bootsen en maakt het mogelijk om de “cartridge” te testen op olielekkage. Ook kan de kwaliteit van de assemblage worden gecontroleerd en kunnen de onderdelen van de “cartridge” aan elkaar worden bevestigd. Dat sluit het risico uit dat onderdelen beschadigd raken door oververhitting.

Het balanceringsproces bestaat uit de volgende bewerkingen:

- voorbereidend;

- de standaard opzetten;

- het balanceringssysteem instellen;

- het bepalen en corrigeren van de onbalans.

Voorbereidende handeling

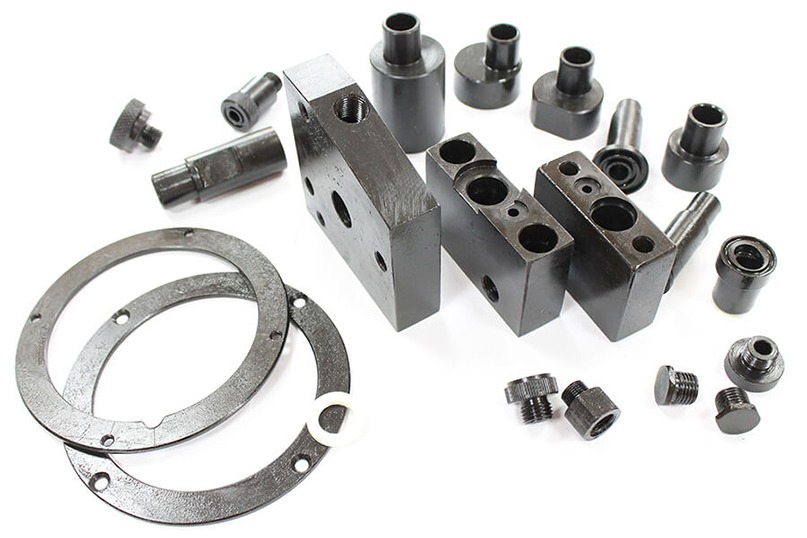

De voorbereidende werkzaamheden beginnen met het kiezen van gereedschap en adapters om de “cartridge” op de standaard te installeren. Vervolgens worden alle contactoppervlakken van het “patroon”, inclusief de adapters, schoongemaakt en afgeveegd met een droge, schone doek. Vervolgens wordt een “contrastmarkering” aangebracht op de waaier van het “turbinewiel”.

De stand opzetten

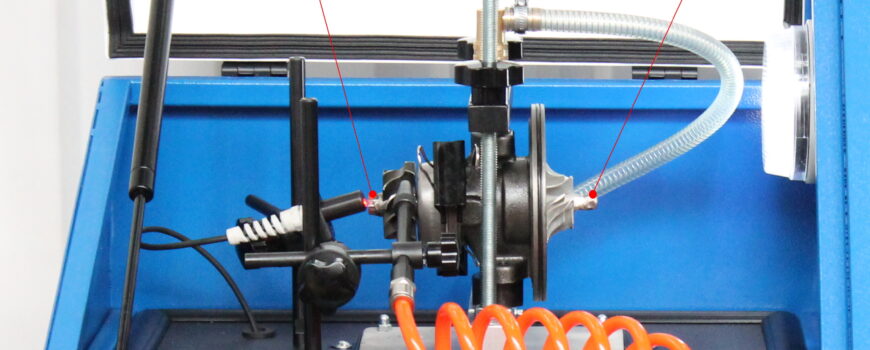

Om de standaard in te stellen installeer je een “cartridge” in de standaard, sluit je deze aan op het oliesysteem en stel je de positie van de luchtsproeier en RPM-markering in. Daarnaast is het nodig om de persluchttoevoer aan te passen om het benodigde toerental van de turboas in te stellen.

Balanceringssysteem instellen

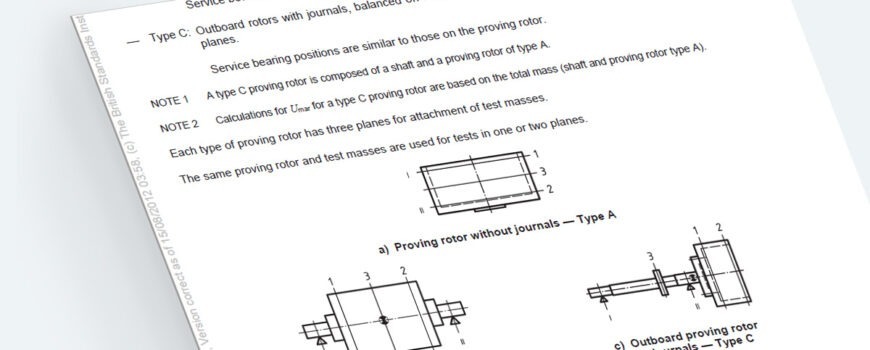

Om het balanceersysteem in te stellen, moet je eerst de primaire informatie invoeren. Dit omvat de stralen van het eerste en tweede correctievlak, de specifieke onbalans van de rotor en de rotormassa. Met deze informatie en de berekeningsfuncties is het eenvoudig om het gewicht van de “testgewichten” te bepalen die nodig zijn om het balanceersysteem te kalibreren en om de toegestane onbalans voor elk correctievlak te berekenen.

Het balanceersysteem wordt in drie stappen gekalibreerd:

- Start “zonder referentiegewichten”.

- Start “met testgewichten in het eerste correctievlak

- Start “met testgewichten in het tweede correctievlak

Na alle drie de lanceringen kan de “rekeneenheid” van de testbank (op basis van de verzamelde informatie van de sensoren) complexe wiskundige algoritmen gebruiken om de locatie en de grootte van de onbalans in twee vlakken tegelijk te bepalen.

Balanceren

Kenmerkend voor het balanceren is dat de onbalans in slechts één correctievlak wordt gecorrigeerd, hoewel beide vlakken worden gebruikt voor het afstellen.

Dit is belangrijk: onbalans ontstaat omdat de wielmoer van de compressor tijdens de montage van de “cartridge” lichtjes van hoekpositie verandert. Dat betekent dus dat om te balanceren, het alleen nodig is om de onbalans te corrigeren in het correctievlak aan de kant van de moer. In dit geval, als de machine zal een sterke toename van de onbalans vast te stellen op het tweede vlak (en er zou geen onbalans, want na de eerste balancering werd geëlimineerd). Dit duidt op ernstige overtredingen tijdens de assemblage. In dit geval wordt de turbolader gedemonteerd en helemaal opnieuw gecontroleerd.

Onbalanscorrectie wordt uitgevoerd door materiaal te verwijderen van het oppervlak van de “compressorwielmoer” en wordt als voltooid beschouwd als de ongebalanceerde massa kleiner is dan de toegestane resterende onbalans. Het materiaal wordt verwijderd met een handboormachine of een handschraper. In de regel blijft de onbalans in het eerste vlak binnen de tolerantie. Samengevat is dit hoe we kernonbalans oplossen.