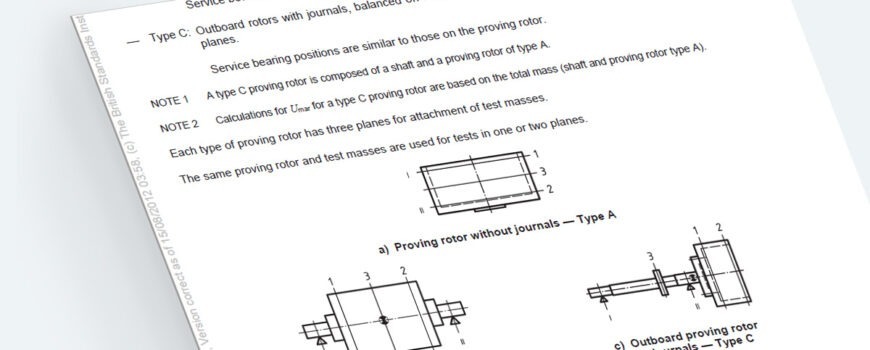

Ce processus se déroule en deux étapes :

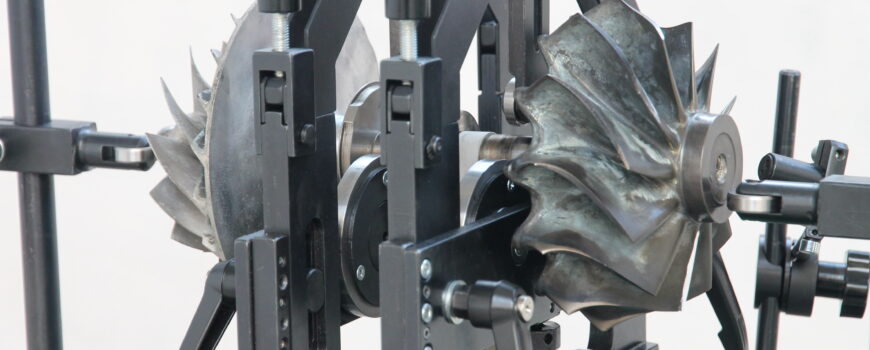

- équilibrer l' »arbre du turbocompresseur » ;

- pour équilibrer le même arbre avec la roue du compresseur et les pièces du groupe rotor.

Les plans de correction dans la première étape d’équilibrage et dans la deuxième étape d’équilibrage sont indiqués par des chiffres romains.

Notez que certaines machines bon marché ne peuvent tout simplement pas réaliser techniquement la deuxième étape. En effet, lors de la deuxième étape, le centre de masse se trouve à droite, à l’extérieur des supports. En outre, les plans de correction se trouvent à gauche, à l’extérieur des supports. Le BVI-03-10T est spécialement conçu pour résoudre ce problème.

Préparation

Nettoyage

Avant de commencer l’équilibrage à basse vitesse, une petite préparation consistant à nettoyer les pièces à équilibrer et à faire une marque de contraste sur la surface de l' »aube de la roue de turbine » est effectuée. En outre, l' »arbre du turbocompresseur » est pesé si l’opérateur de la machine ne connaît pas le balourd résiduel admissible du rotor. Pour régler le système d’équilibrage, vous aurez besoin d’informations sur le poids de l' »arbre » et les diamètres de la « roue de turbine ».

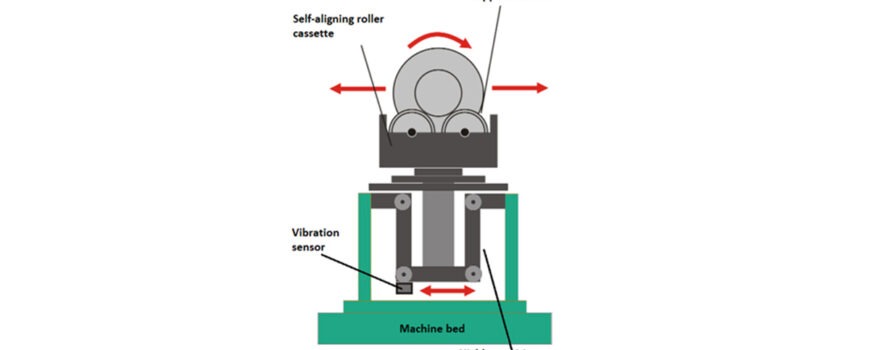

La première chose à faire avant de régler la machine est de préparer les surfaces d’appui du prisme sur lesquelles sera monté « l’arbre du turbocompresseur » pour l’équilibrage. Pour ce faire, les surfaces d’appui doivent être nettoyées. S’il y a des signes d’usure, ils doivent être enlevés à l’aide d’un couteau à papier ou d’un couteau ordinaire. Plus l’assise du prisme sur la surface est bonne, moins il y aura d’erreurs d’équilibrage. Il est important de noter qu’aucune particule abrasive ne doit se trouver dans la zone de contact entre les tourillons du rotor et les prismes. Cela peut provoquer l’usure des surfaces d’appui de l’arbre.

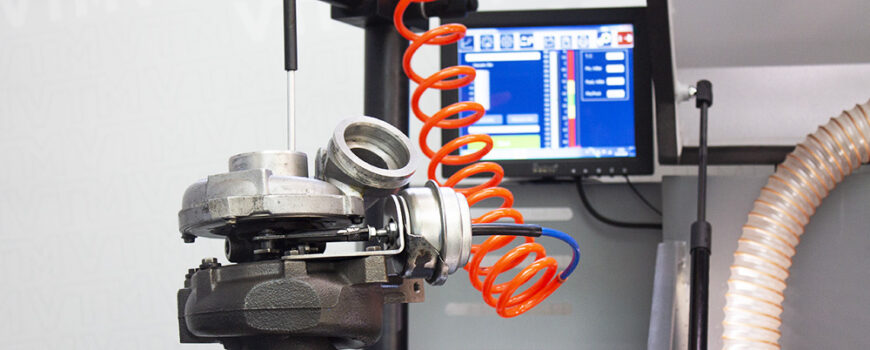

Mise en place de la machine

Le réglage de la machine consiste à ajuster la position des supports par rapport au lit, à ajuster la hauteur des prismes. Il faut également régler le « capteur de vitesse » à la position souhaitée par rapport aux marques de contraste sur la surface de l’arbre. Il est également important de régler correctement la force de tension de la courroie. Elle transmettra le mouvement de rotation du moteur de la machine à la pièce à usiner. Dans ce cas, il est nécessaire de déterminer le « juste milieu » afin d’éliminer la possibilité de glissement de la courroie et de surtension, car dans ce cas il y a des erreurs qui affectent la qualité de l’équilibrage.

Le réglage de la hauteur du prisme s’effectue lorsque le rotor est installé et en mouvement. Dans ce cas, il est possible de centrer le rotor en tenant compte des propriétés aérodynamiques du produit à équilibrer. Pour faciliter cette opération, il est nécessaire de libérer les mains de l’opérateur. C’est pourquoi le démarrage et l’arrêt de la rotation du moteur peuvent être effectués non seulement à l’aide des boutons du panneau de commande, mais aussi à l’aide de la pédale de commande. Mais aussi à l’aide de la pédale de commande fournie avec la machine.

Mise en place d’un système d’équilibrage

Exécution des tests

La première étape de la configuration du système d’équilibrage consiste à saisir les informations relatives à la masse du rotor et du poids de contrôle. Ensuite, entrez les rayons auxquels il sera positionné sur les plans de correction. Ces informations seront utilisées par l’unité de calcul pour déterminer l’ampleur et la position de la masse du rotor déséquilibré.

Trois essais du rotor sont nécessaires pour régler le système d’équilibrage.

- Le premier démarrage est effectué sans poids de test. C’est généralement à ce moment-là que la vitesse de l’arbre du turbocompresseur est ajustée. En outre, l’unité de calcul reçoit des informations primaires des capteurs de vibrations et du capteur de vitesse. Ces informations sont ensuite comparées à celles qui seront reçues lors des deux démarrages suivants. L’unité de calcul, à l’aide d’algorithmes complexes, peut calculer la masse et la position de la masse en déséquilibre.

- Un deuxième lancement est effectué avec un poids d’essai installé (à un rayon préalablement spécifié) au point « 0 » du premier plan de correction. Le point où le poids est placé sera l’origine des coordonnées pour déterminer la position angulaire du déséquilibre.

- Enfin, le troisième départ est effectué de la même manière que le deuxième départ. Sauf que le « poids de test » est placé à la même position angulaire uniquement sur le deuxième plan de correction. Le rayon de la charge peut être différent. Après l’étalonnage du système d’équilibrage, la « masse d’essai » doit être retirée de la surface du rotor.

Le processus d’équilibrage de « l’arbre du turbocompresseur » consiste à enlever de la matière dans les deux plans de correction sur la base des relevés de « l’unité de calcul ». L’opérateur de la machine dispose ainsi d’informations précises sur la position angulaire et l’importance du déséquilibre.

Après assemblage

La deuxième étape de l’équilibrage a lieu après l’assemblage de l’arbre du turbocompresseur et des pièces du groupe rotor. L’arbre, la roue de turbine, la bague d’étanchéité à labyrinthe et l’écrou qui maintient l’ensemble font tous partie du groupe rotor. L’équilibrage s’effectue de la même manière que pour l’équilibrage de l’arbre du turbocompresseur. Mais dans ce cas, seule la roue du compresseur est équilibrée. L’arbre du turbocompresseur ayant déjà été équilibré à l’étape précédente. À ce stade, aucun métal n’est retiré de l’arbre. Et tout le métal nécessaire est retiré de la roue de compresseur.

Veuillez également noter que lors de l’enlèvement du métal, rien ne doit être scié sur la surface des lames. Il ne faut pas non plus les raccourcir ou modifier la forme d’une ou de plusieurs lames. Les lames elles-mêmes ne doivent en aucun cas être sciées pendant le processus d’équilibrage à basse vitesse. Les parties adjacentes de l’aube risqueraient de se détacher et de détruire le turbocompresseur.

L’équilibrage à basse vitesse n’est considéré comme terminé que lorsque le balourd résiduel du rotor a été ramené dans les limites admissibles. Toutes les pièces du groupe rotor sont alors marquées afin de se souvenir de la position angulaire de tous les éléments par rapport à l’arbre du turbocompresseur. Ainsi, lors de l’assemblage dans le carter, vous serez sûr de tout assembler conformément aux marques.