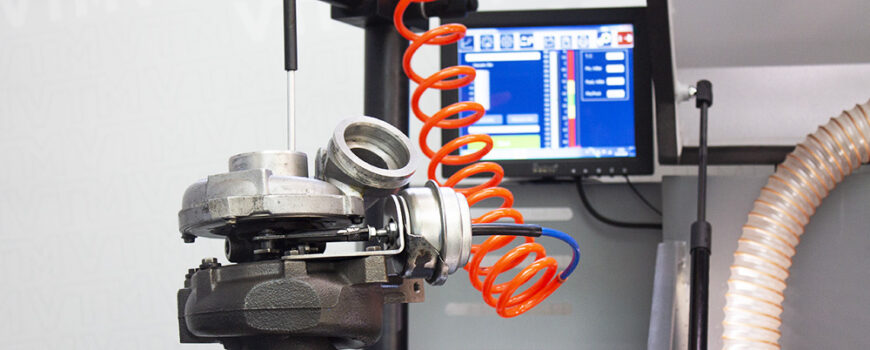

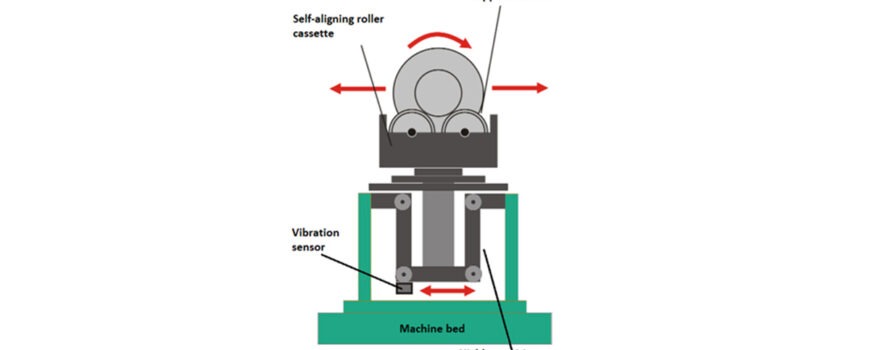

Le banc est un équipement de type résonance doté d’une suspension à torsion souple. Cela permet de déterminer avec une grande précision (0,4 g*mm/kg) la position et la valeur du déséquilibre. En outre, la faible vitesse de rotation et le fait que le banc dispose d’un système d’huile. Cela permet de vérifier la « cartouche » dans un environnement sûr.

La station d’huile du banc permet d’imiter les conditions de fonctionnement du turbocompresseur et de tester les fuites d’huile de la « cartouche ». Elle permet également de contrôler la qualité de l’assemblage et le rodage des pièces de la « cartouche » les unes par rapport aux autres. Cela exclut le risque que des pièces soient endommagées par une surchauffe.

Le processus d’équilibrage comprend les opérations suivantes :

- préparatoire ;

- la mise en place du stand ;

- la mise en place du système d’équilibrage ;

- déterminer et corriger le déséquilibre.

Opération préparatoire

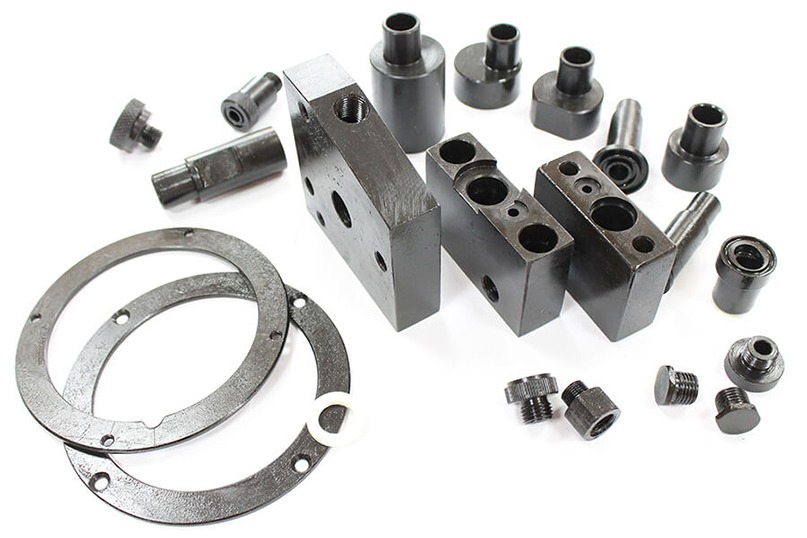

L’opération préparatoire commence par la sélection de l’outillage et des adaptateurs pour installer la « cartouche » sur le support. Ensuite, toutes les surfaces de contact de la « cartouche », y compris les adaptateurs, sont nettoyées et essuyées avec un chiffon sec et propre. Une « marque de contraste » est ensuite apposée sur l’hélice de la « roue de turbine ».

Mise en place du stand

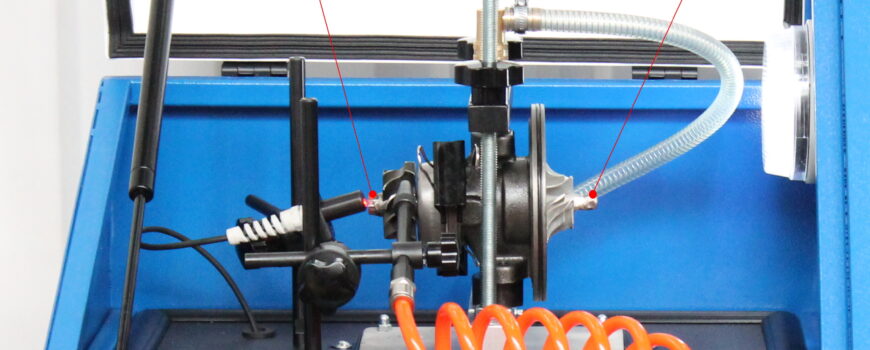

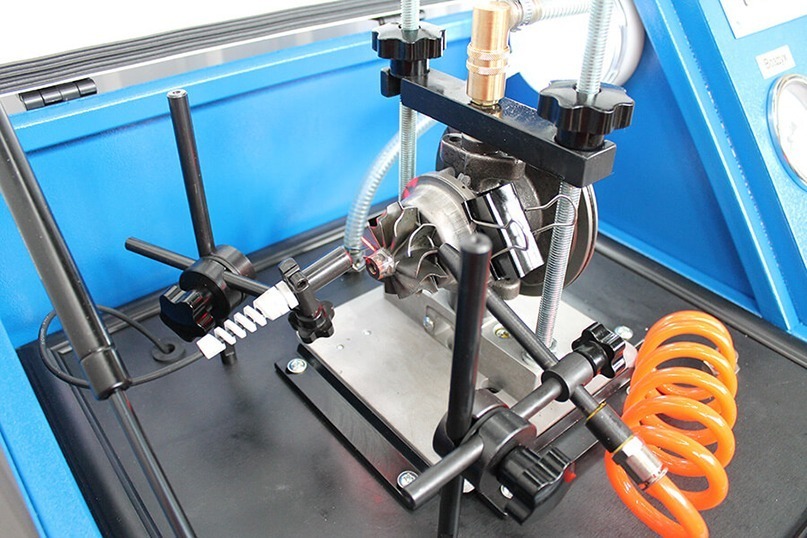

Pour configurer le banc, installez une « cartouche » dans le banc, en la connectant au système d’huile et en réglant la position de la buse d’air et du marqueur de régime. En outre, il est nécessaire d’ajuster l’alimentation en air comprimé pour régler la vitesse nécessaire de l’arbre du turbocompresseur.

Mise en place d’un système d’équilibrage

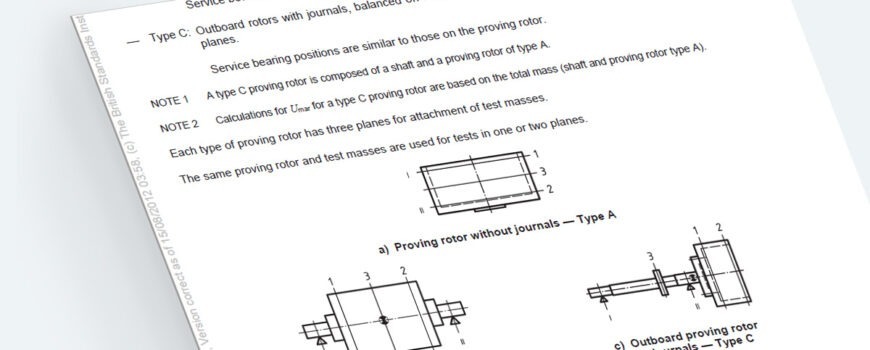

Pour configurer le système d’équilibrage, vous devez d’abord saisir les informations primaires. Il s’agit des rayons du premier et du deuxième plan de correction, du balourd spécifique du rotor et de la masse du rotor. Grâce à ces informations et aux fonctions de calcul, il est facile de déterminer le poids des « masses d’essai » nécessaires à l’étalonnage du système d’équilibrage et de calculer le balourd admissible pour chaque plan de correction.

Le système d’équilibrage est calibré en trois étapes :

- Commencer « sans poids de référence »

- Commencez « avec des poids de test dans le premier plan de correction ».

- Commencez « avec des poids de test dans le deuxième plan de correction ».

Après les trois lancements, l' »unité de calcul » du banc d’essai peut (sur la base des informations collectées par les capteurs) utiliser des algorithmes mathématiques complexes pour déterminer l’emplacement et l’ampleur du déséquilibre dans deux plans simultanément.

Opération d’équilibrage

L’opération d’équilibrage se caractérise par le fait que le déséquilibre n’est corrigé que dans un seul plan de correction, bien que les deux plans soient utilisés pour l’ajustement.

C’est important : le déséquilibre se produit parce que l’écrou de la roue du compresseur change légèrement sa position angulaire pendant l’assemblage de la « cartouche ». Cela signifie donc que pour équilibrer, il suffit de corriger le déséquilibre dans le plan de correction du côté de l’écrou. Dans ce cas, si la machine détermine une forte augmentation du déséquilibre sur le deuxième plan (et il ne devrait pas y avoir de déséquilibre, car après le premier équilibrage, il a été éliminé). Elle parlera d’éventuelles violations graves survenues lors de l’assemblage. Dans ce cas, le turbocompresseur est démonté et contrôlé à nouveau.

La correction du balourd est effectuée en enlevant de la matière de la surface de « l’écrou de la roue du compresseur » et est considérée comme terminée lorsque la masse déséquilibrée est inférieure au balourd résiduel autorisé. Le matériau est enlevé à l’aide d’une perceuse manuelle ou d’un grattoir manuel. En règle générale, le balourd dans le premier plan reste dans les limites de la tolérance. En résumé, voilà comment nous corrigeons le déséquilibre du noyau.